の適用範囲レーザー溶接機ますます広範になっていますが、要件もますます高くなっています。溶接プロセス中に、製品の溶接効果を美しくするためにシールドガスを吹き込む必要があります。では、金属レーザー溶接のプロセスでエアブローを正しく使用するにはどうすればよいでしょうか?

レーザー溶接では、シールド ガスは溶接の形成、溶接の品質、溶接の溶け込みと幅などに影響を与えます。ほとんどの場合、シールド ガスの吹き付けは溶接に有益な効果をもたらしますが、使用方法を誤ると悪影響を及ぼす可能性もあります。

シールドガスのプラスの効果レーザー溶接機:

1. シールド ガスを正しく吹き込むと、溶接池を効果的に保護して酸化を軽減したり、酸化を回避したりできます。

2.溶接工程で発生するスパッタを効果的に低減し、集光ミラーや保護ミラーを保護する役割を果たします。

3. 凝固時の溶融池の均一な広がりを促進し、均一で美しい溶接を実現します。

4. 溶接気孔を効果的に減らすことができます。

ガス種、ガス流量、ブロー方法を正しく選択すれば、理想的な効果が得られます。ただし、シールドガスを不適切に使用すると、溶接に悪影響を及ぼす可能性があります。

シールドガスの不適切な使用によるレーザー溶接への悪影響:

1. シールドガスの注入が不適切だと、溶接不良が発生する可能性があります。

2. 間違った種類のガスを選択すると、溶接部に亀裂が発生したり、溶接部の機械的特性が低下したりする可能性があります。

3. 間違ったガス吹き込み流量を選択すると、(流量が大きすぎても小さすぎても)溶接部の酸化がさらに深刻になる可能性があります。また、外力によって溶接池金属が深刻に乱され、溶接が崩れたり、不均一に形成されたりする。

4. 間違ったガスブロー方法を選択すると、溶接が達成できなかったり、保護効果がなかったり、溶接の形成に悪影響を及ぼしたりすることがあります。

保護ガスの種類:

よく使われるレーザー溶接シールドガスは主に N2、Ar、He であり、物理的、化学的特性が異なるため、溶接部への影響も異なります。

アルゴン

Ar のイオン化エネルギーは比較的低く、レーザーの作用下でのイオン化の程度は比較的高いため、プラズマ雲の形成の制御には役立たないため、レーザーの有効利用に一定の影響を及ぼします。しかし、Arの活性は非常に低く、一般的な金属と化学反応することは困難です。反応しやすく、Arのコストも高くありません。さらに、Ar の密度が高く、溶融池の上部に沈み込みやすく、溶融池をよりよく保護できるため、従来のシールドガスとして使用できます。

窒素N2

N2 のイオン化エネルギーは中程度で、Ar よりも高く、He よりも低くなります。レーザーの作用下では、イオン化度は平均的であるため、プラズマ雲の形成をより効果的に低減でき、それによってレーザーの有効利用率が高まります。窒素は、特定の温度でアルミニウム合金や炭素鋼と化学反応して窒化物を生成する可能性があり、これにより溶接部の脆性が増大し、靭性が低下し、溶接継手の機械的特性に大きな悪影響を及ぼします。窒素の使用はお勧めしません。アルミニウム合金と炭素鋼の溶接部が保護されます。窒素とステンレス鋼の化学反応によって生成される窒化物は溶接継手の強度を向上させ、溶接部の機械的特性の向上に役立つため、ステンレス鋼を溶接する際に窒素を保護ガスとして使用できます。

ヘリウムヘリウム

彼は最も高いイオン化エネルギーを持ち、レーザーの作用下ではイオン化度が非常に低く、プラズマ雲の形成を適切に制御できます。He は優れた溶接シールドガスですが、コストが高すぎます。通常、このガスは量産品には使用されません。通常、科学研究や非常に付加価値の高い製品に使用されます。

現在、シールドガスの従来の吹き付け方法には、サイドシャフト吹き付けと同軸吹き付けの 2 つがあります。

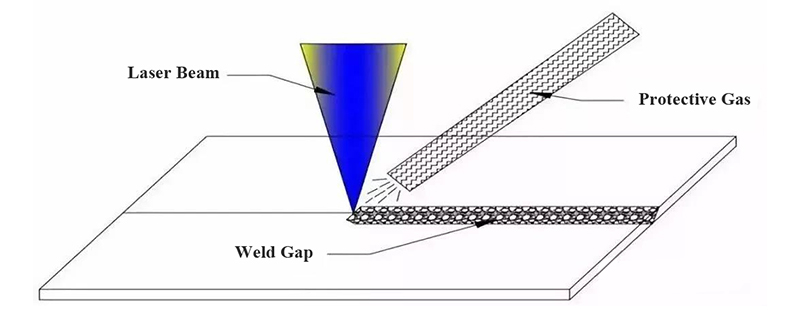

図 1: サイドシャフトブロー

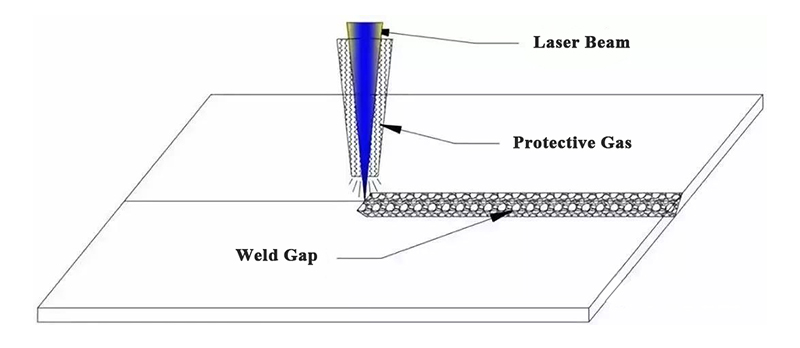

図 2: 同軸吹き付け

2つの吹き方をどのように選択するかは総合的に判断して決定します。一般的には、保護ガスをサイドブローする方法を使用することをお勧めします。

シールドガスブロー法の選択原理: 直線溶接には近軸を使用し、平面の閉じたグラフィックには同軸を使用するのが良いです。

まず第一に、溶接部のいわゆる「酸化」は単なる俗称であることを明確にする必要があります。理論的には、溶接部が空気中の有害な成分と化学反応を起こし、溶接部の品質が低下することを意味します。溶接金属は一定の温度になるのが一般的です。空気中の酸素、窒素、水素などと化学反応を起こします。

溶接部の「酸化」を防ぐことは、溶融池金属だけでなく、溶接金属が溶けてから溶融池金属が凝固するまでの間、このような有害な成分が高温で溶接金属に接触することを低減または防止することです。そして、その温度は期間の経過とともに一定の温度を下回ります。

例えば、チタン合金の溶接では、温度が300℃以上になると水素が急速に吸収され、温度が450℃以上になると酸素が急速に吸収され、窒素は600℃以上になると急速に吸収されます。合金溶接部が凝固し、温度が 300 °C まで下がります。次の段階は効果的に保護する必要があります。そうしないと「酸化」してしまいます。

上記の説明から、吹き付けられたシールドガスは溶接池を適時に保護する必要があるだけでなく、溶接が完了して凝固したばかりの領域を保護する必要があることを理解するのは難しくありません。そのため、一般的にはサイドシャフト側図1に示すものが使用されます。シールドガスを吹き付けます。この方法の保護範囲は図 2 の同軸保護方法よりも広く、特に溶接部が凝固したばかりの領域の保護が向上します。

エンジニアリング用途では、すべての製品がサイドシャフト側吹き付けシールドガスを使用できるわけではありません。一部の特定の製品では、製品構造や接合形状から同軸シールドガスしか使用できない場合があります。ターゲットを絞った選択。

特定の保護ガス吹き込み方法の選択:

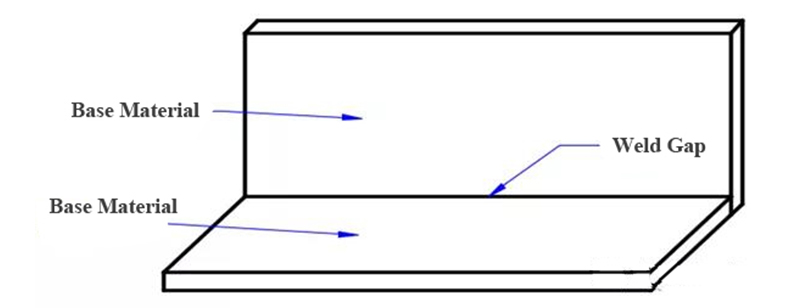

1. 直線溶接

図3に示すように、製品の溶接継目の形状は直線であり、継手形式は突合せ継手、重ね継手、入隅コーナシーム継手または重ね溶接継手となります。シャフト側に保護ガスを吹き付けると良いでしょう。

図 3: 直線溶接

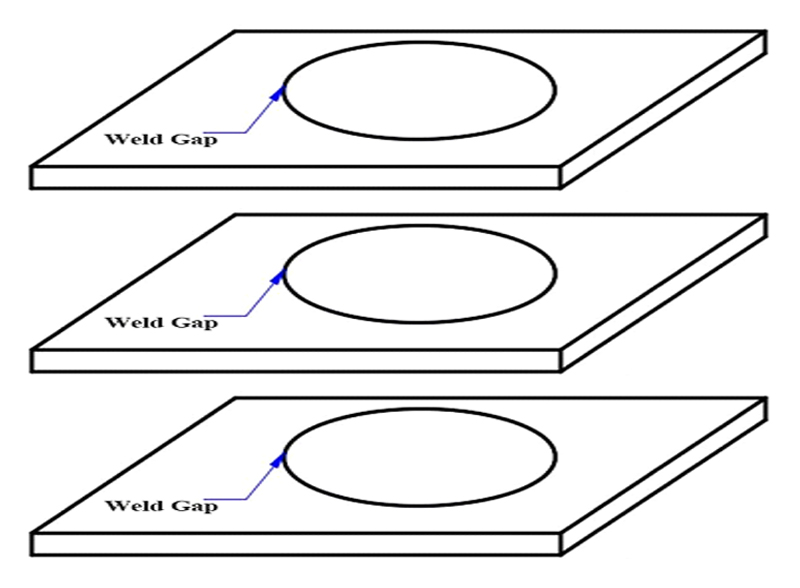

2. 平坦な閉じたグラフィック溶接

製品の溶接シームの形状は、図4に示すように、平面円、平面多角形、平面多分線などの閉形状となります。図 2 に示す同軸シールドガス方式を使用することをお勧めします。

図 4: 平坦で閉じたグラフィック溶接

シールドガスの選択は、溶接製造の品質、効率、コストに直接影響します。しかし、溶接材料は多様であるため、実際の溶接工程では溶接ガスの選択も比較的複雑です。溶接材料、溶接方法、溶接位置などを総合的に検討する必要があります。必要な溶接効果だけでなく、溶接テストを通じてのみ、より適切な溶接ガスを選択して、より良い溶接結果を達成することができます。

投稿時刻: 2023 年 5 月 8 日