レーザー溶接機高エネルギー密度のレーザー光を熱源として使用する効率的かつ精密な溶接方法です。レーザー溶接は、レーザー材料加工技術の応用における重要な側面の 1 つです。1970年代は主に薄肉材料の溶接や低速溶接に使用されていました。溶接プロセスは、レーザー照射によりワークの表面を加熱し、表面の熱が熱伝導によって内部に拡散する熱伝導式です。レーザーパルスの幅、エネルギー、ピークパワー、繰り返し周波数やその他のパラメーターを制御することで、ワークピースを溶解し、特定の溶融池を形成します。その独特の利点により、微小部品の精密溶接に使用されてきました。

一、溶接特性

これは、溶接部の接合部に衝撃を与えるためのエネルギー源としてレーザー ビームを使用する融接に属します。

レーザービームは、ミラーなどの平面光学要素によってガイドされ、反射集束要素またはミラーによって溶接シームに投影されます。

レーザー溶接は非接触溶接であり、作業中に圧力は必要ありませんが、溶融池の酸化を防ぐために不活性ガスが必要であり、溶加材が使用されることもあります。

レーザー溶接とMIG溶接を組み合わせてレーザーMIG複合溶接を行うことで、大溶け込み溶接が実現でき、入熱もMIG溶接に比べて大幅に低減されます。

二、金型溶接機の動作原理

金型レーザー溶接機もその部門です。レーザー溶接機したがって、動作原理は、高エネルギーのレーザーパルスを使用して、狭い領域の材料を局所的に加熱することです。レーザー放射のエネルギーが熱伝導によって材料内に拡散し、材料が溶融して形成されます。特定の溶融プール。主に薄肉材料や精密部品の溶接に適した新しいタイプの溶接方法で、スポット溶接、突合せ溶接、ステッチ溶接、シーリング溶接などが実現できます。変形が少なく、溶接速度が速く、滑らかで美しい溶接が可能です。シーム、溶接後の処理が不要または簡単、高い溶接シーム品質、気孔なし、正確な制御、小さな焦点スポット、高い位置決め精度、および容易な自動化。高出力レーザー溶接機も登場し、様々なスタイルのレーザー溶接機や厚肉材料の補修が可能です。

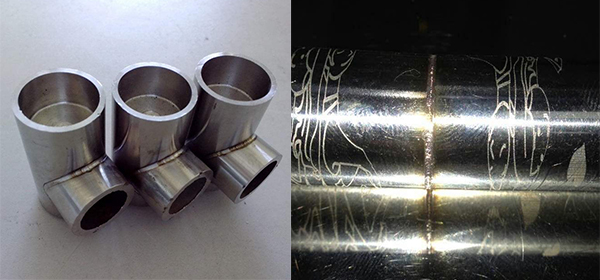

サンプル:

三、金型レーザー溶接の特徴

金型レーザー溶接機は、大画面LCD中国語インターフェースディスプレイを採用しており、オペレータの学習と操作が容易です。また、フォントプログラミング機能を採用し、ほとんどの材質の金型修理に適したマルチモード作業を実現します。熱影響を受ける面積が小さく、酸化速度が低いだけでなく、水膨れや毛穴などの現象が起こりません。金型補修後は、接合部の凹凸がなくなり、金型の変形が起こりません。

四、構成及び加工技術

1.金型レーザー溶接機操作を監視するには 10 倍または 15 倍の顕微鏡を使用する必要があります。

2.金型レーザー溶接機の電源は、異なる材料の溶接に適した波形調整機能を採用できます。例:ダイス鋼、ステンレス鋼、ベリリウム銅、アルミニウムなど。

3. CCD システム (カメラ システム) はモニタリングに使用できます。その機能は次のとおりです。オペレーターが顕微鏡から観察することに加えて、非オペレーターはカメラ システムの表示画面を通じて溶接プロセス全体を観察できます。非稼動にも有益 人材の技術研修と展示デモンストレーションは、レーザー溶接技術の普及に良い役割を果たしてきました。

4. 直径 0.2 から 0.8 までのさまざまな直径の溶接ワイヤを溶かすことができます。

5. モールドレーザー溶接機はアルゴンガスで保護する必要があり、連続加工中の最初のパルスレーザーの酸化を防ぐために、最初にアルゴンガスを放出し、次にレーザーを放出するようにプログラムを設定する必要があります。

6. 金型をレーザー溶接する場合、最もよく発生するのは溶接部分の周囲にバイトマークが残ることです。バイトマークの発生を防ぐためには、バイトマークの原因となる変化をレーザーエアパンチングという手法でカバーする必要があります。光点が溶接位置の端を0.1mm越える程度で十分です。

投稿日時: 2023 年 6 月 12 日