現在のところ、レーザー溶接機広告装飾、宝石、ドアや窓、その他の業界で広く使用されています。レーザー溶接とアルゴンアーク溶接、はんだ付け、その他の従来の溶接技術の違いは何ですか?は何ですかレーザー溶接機徐々に現在の溶接技術の主流になることに依存していますか?

レーザー溶接機は、主に薄肉材料や微細部品の溶接に適した新しいタイプの溶接方法で、スポット溶接、突合せ溶接、ステッチ溶接、シーリング溶接などを完了できます。小型、小さい変形、速い溶接速度、平坦で溶接が容易です。美しい溶接シーム、溶接後の処理が不要、または簡単な処理のみ、高い溶接シーム品質、気孔なし、正確な制御、小さな光スポット、高い位置決め精度、簡単に自動化を完了できます。高エネルギーのレーザーパルスを使用して、狭い領域の材料を部分的に加熱します。レーザー放射のエネルギーは熱伝導によって材料内に拡散し、材料を溶かして特定の溶融池を形成し、次に接触している 2 つの材料を溶解します。

レーザー溶接の仕組み

レーザー溶接は、高強度のレーザー光を金属表面に照射し、レーザーと金属の相互作用により金属を溶かして溶接します。金属の溶解は、レーザーと金属の相互作用中に起こる物理現象の 1 つにすぎません。場合によっては、光エネルギーは主に金属の溶解に変換されず、蒸発、プラズマの形成などの他の形式で現れることがあります。ただし、良好な溶融溶接を実現するには、金属の溶解がエネルギー変換の主要な形式である必要があります。そのためには、レーザーと金属の相互作用で生じるさまざまな物理現象と、それらの物理現象とレーザーパラメーターの関係を理解し、レーザーエネルギーのほとんどをレーザーパラメーターの制御によって制御できるようにする必要があります。

金属の溶解エネルギーに変換され、溶接の目的を達成します。

レーザー溶接のプロセスパラメータ

1.電力密度

出力密度は、レーザー加工において最も重要なパラメータの 1 つです。出力密度が高くなると、表面層がマイクロ秒の時間範囲で沸点まで加熱され、大量の蒸発が発生します。したがって、高い電力密度は、打ち抜き、切断、彫刻などの材料除去プロセスに有益です。電力密度が低い場合、表面温度が沸点に達するまでに数ミリ秒かかります。表面が蒸発する前に、下層が融点に達し、良好な融着が形成されやすくなります。したがって、伝導レーザー溶接では、パワー密度は 104 ~ 106 W/cm2 の範囲になります。

2.レーザーパルス波形

レーザーパルスの形状は、レーザー溶接、特に薄板溶接の場合に重要な問題です。高強度のレーザー光線が材料の表面に当たると、レーザーエネルギーの 60 ~ 98% が金属表面で反射されて失われ、反射率は表面温度によって変化します。レーザーパルスの作用中、金属の反射率は大きく変化します。

3.レーザーパルス幅

パルス幅はパルスレーザー溶接の重要なパラメータの 1 つです。これは、材料の除去や材料の溶解とは異なる重要なパラメータであるだけでなく、処理装置のコストと容量を決定する重要なパラメータでもあります。

4. デフォーカス量が溶接品質に及ぼす影響

レーザー溶接では、通常、特定の焦点をぼかす方法が必要です。これは、レーザー焦点のスポット中心のパワー密度が高すぎて、蒸発して穴になりやすいためです。パワー密度の分布は、レーザー焦点から離れた面全体で比較的均一です。

ぼかし方には、ポジティブぼかしとネガティブぼかしの2種類があります。ワークピース上の焦点面は正のデフォーカスであり、それ以外の場合は負のデフォーカスです。幾何光学理論によれば、デフォーカスが正の場合、対応する面上のパワー密度はほぼ同じですが、得られる溶融池の形状は実際には異なります。デフォーカスが負の場合、より大きな浸透深さが得られますが、これは溶融池の形成プロセスに関連しています。実験によると、レーザーを50〜200μs加熱すると、材料が溶融し始め、液相金属を形成して蒸発し、市場圧力蒸気を形成し、それが非常に高速で噴射され、まばゆい白色光を発します。同時に、高濃度の蒸気により液体金属が溶融池の端に移動し、溶融池の中心にくぼみが形成されます。デフォーカスがマイナスの場合、材料の内部パワー密度が表面のパワー密度よりも高くなり、より強い溶融と蒸発が形成されやすくなり、光エネルギーが材料のより深くまで伝達されます。したがって、実際のアプリケーションでは、侵入深さを大きくする必要がある場合には、ネガティブデフォーカスが使用されます。薄い材料を溶接する場合は、ポジティブデフォーカスを使用する必要があります。

従来の溶接技術と比較して、レーザー溶接機次のような利点があります

1. さまざまな完全な機能があり、溶接シームが小さく、精密溶接を実現できます。

2. 構造設計はユーザーフレンドリーで、レーザーヘッドは手動で前後、左右、上下に伸ばすことができ、さまざまな製品の非接触および長距離溶接に適しています。

3.溶接シームは滑らかで、溶接構造は均一で、気孔がなく、汚染がなく、介在物欠陥がほとんどありません。

4.溶接速度が速く、アスペクト比が大きく、変形が小さく、性能が安定しているため、自動大量生産が実現できます。

4.新しいタイプの溶接方法です。レーザー溶接は主に薄肉材料や精密部品の溶接を目的としています。スポット溶接、突合せ溶接、ステッチ溶接、シーリング溶接などを実現できます。患部が小さく、変形が小さく、溶接速度が速く、溶接シームが滑らかで美しく、溶接後の処理が不要または簡単で、溶接シーム品質が高く、気孔がありません。正確な制御、小さな焦点スポット、高い位置決め精度、自動化の実現が容易であるため、ユーザーに広く愛用されており、生産と加工の効率を向上させるだけでなく、その後の煩雑な後処理作業を軽減します。

レーザー溶接産業

自動車産業、金型産業、医療産業、宝飾品産業など 産業が異なれば、必要なレーザー溶接機も異なります。

の種類レーザー溶接機

1.ファイバーレーザー溶接機 ハンディタイプ

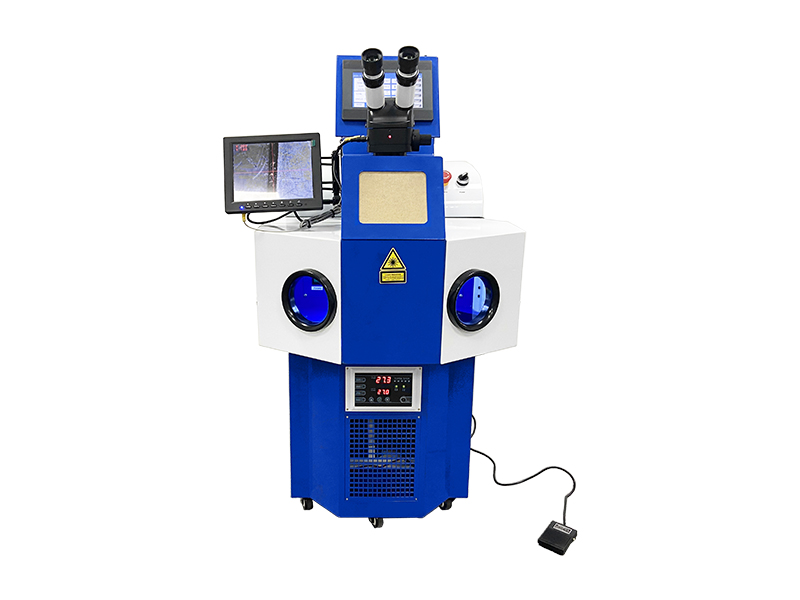

2.モールドレーザー溶接機 手動式

7.ジュエリーレーザー溶接機-セパレートウォーターチラー

サンプル:

投稿時間: 2023 年 4 月 27 日